EBM

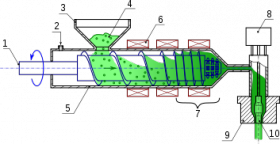

In Moldagem por Extrusão por Sopro (EBM), o plástico é derretido e extrudado para um tubo oco (um parison). Esse parison é capturado fechando-o em um molde de metal resfriado. O ar é então soprado no parison, inflando-o na forma da cavidade garrafa, contêiner ou peça. Após o plástico esfriar o suficiente, o molde é aberto e a peça é ejetada. Contínuo e intermitente são duas variações da extrusão por sopro. Na Moldagem por Extrusão Contínua, o parison é extrudado continuamente e as partes individuais são cortadas com uma faca adequada. Na moldagem por sopro intermitente, existem dois processos: intermitente reto é semelhante à moldagem por injeção, na qual o parafuso gira, então para e empurra o derretimento. Com o método do acumulador, um acumulador reúne plástico derretido e, quando o molde anterior esfria e o suficiente acumula plástico, uma haste empurra o plástico derretido e forma o parison. Nesse caso, o parafuso pode girar de forma contínua ou intermitente. com extrusão contínua, o peso do parison arrasta o parison e dificulta a calibração da espessura da parede. Os métodos da cabeça do acumulador ou de parafuso alternativo usam sistemas hidráulicos para empurrar o parison para fora rapidamente, reduzindo o efeito do peso e permitindo um controle preciso sobre a espessura da parede, ajustando a folga do molde com um dispositivo de programação de parison.

Processos EBM pode ser contínuo (extrusão constante do parison) ou intermitente. Os tipos de equipamento EBM podem ser classificados da seguinte forma:

Equipamento de extrusão contínua

- sistemas de moldagem por sopro de roda rotativa

- maquinaria de transporte

Máquinas de extrusão intermitente

- máquinas de parafuso alternativo

- maquinaria principal do acumulador

Exemplos de peças fabricadas pelo processo EBM incluem a maioria dos produtos ocos de polietileno, garrafas de leite, shampoo garrafas, dutos automotivos, regadores e peças industriais ocas, como tambores.

As vantagens da moldagem por sopro incluem: baixo custo de ferramentas e matrizes; taxas de produção rápidas; capacidade de moldar peças complexas; As alças podem ser incorporadas no design.

As desvantagens da moldagem por sopro incluem: limitado a peças ocas, de baixa resistência, para aumentar as propriedades da barreira Parisons multicamadas de diferentes materiais são usados, portanto, não recicláveis. Para fazer os frascos de pescoço largo girar, é necessário aparar

Aparar rotação

Recipientes como frascos geralmente apresentam excesso de material devido ao processo de moldagem. Isso é cortado girando uma faca em torno do recipiente que corta o material. Esse excesso de plástico é então reciclado para criar novos moldes. Os aparadores de rotação são usados em vários materiais, como PVC, HDPE e PE + LDPE. Diferentes tipos de materiais têm suas próprias características físicas que afetam o corte. Por exemplo, molduras produzidas a partir de materiais amorfos são muito mais difíceis de aparar do que materiais cristalinos. As lâminas revestidas de titânio são frequentemente usadas em vez do aço padrão para aumentar a vida útil em um fator de 30 vezes.